随着制造业向智能化、数字化转型,智能工厂物流系统的规划已成为企业提升运营效率、降低成本和增强市场竞争力的关键环节。在供应链管理服务的框架下,智能工厂物流系统的规划不仅需要技术驱动的自动化设计,还需整合上下游资源以实现高效协同。以下将系统阐述其规划步骤与关键要素。

一、智能工厂物流系统规划步骤

- 需求分析:明确工厂的生产流程、产品特性及物流量,结合供应链管理服务的目标(如快速响应、库存优化),评估现有物流瓶颈和未来业务增长需求。

- 目标设定:制定具体规划目标,例如提高物流效率20%、减少库存周转时间、降低人工成本等,并与供应链战略对齐,确保服务一致性。

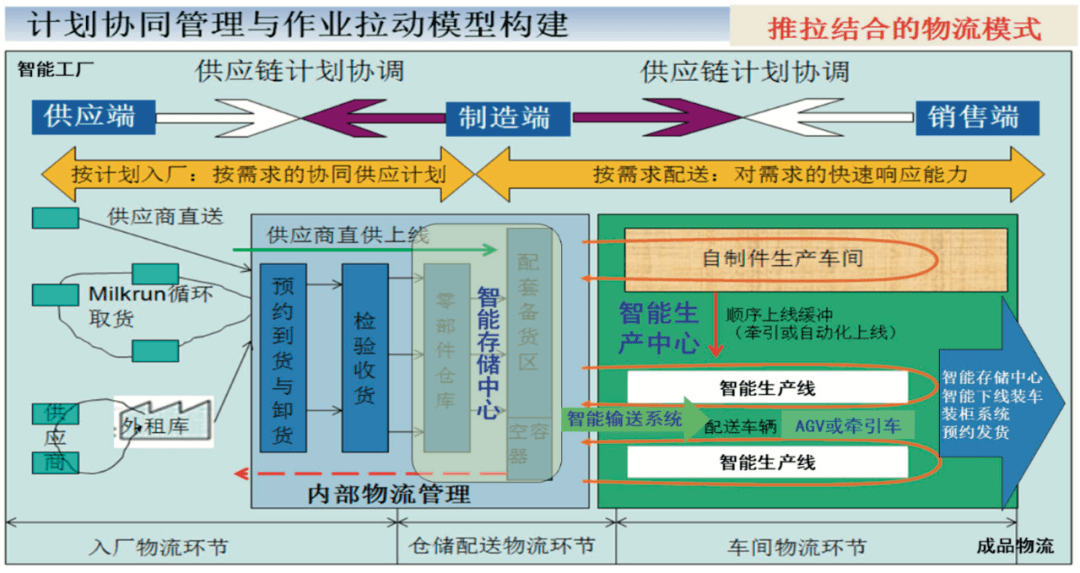

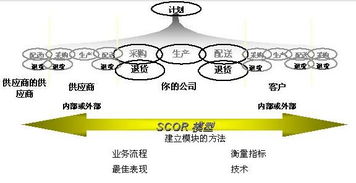

- 系统设计:采用模块化方法,设计包括自动化仓储、AGV运输、智能分拣等子系统,并利用物联网和大数据技术实现实时监控与优化。设计需考虑与外部供应链的集成,如供应商协同和客户配送。

- 技术选型:选择合适的软硬件技术,如WMS(仓库管理系统)、RFID、机器人系统等,确保系统可扩展性和兼容性,同时评估供应链管理服务平台的接口需求。

- 实施与测试:分阶段部署系统,进行模拟测试和现场调试,验证物流流程的顺畅性和供应链协同效率,及时调整优化。

- 运营与优化:上线后持续监控系统性能,结合供应链数据分析,动态优化物流路径和库存策略,并通过反馈机制改进服务。

二、关键要素

- 技术集成:智能工厂物流系统需融合物联网、人工智能和云计算等技术,实现数据驱动决策。例如,通过AI预测需求优化库存,提升供应链响应速度。

- 供应链协同:强调与供应商、分销商和客户的紧密协作,构建端到端可视化的供应链网络。供应链管理服务应提供实时数据共享和协同计划工具,以减少牛鞭效应。

- 自动化与柔性:采用自动化设备(如机器人、自动化立体仓库)提高效率,同时确保系统具备柔性,以适应市场变化和个性化生产需求。

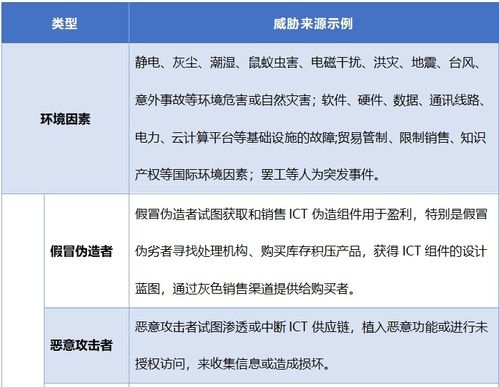

- 数据安全与标准化:在规划中重视数据安全协议和行业标准,确保物流数据在供应链中的安全传输与共享,避免信息孤岛。

- 成本与效益平衡:综合考虑初始投资和长期运营成本,通过ROI分析评估系统价值,并借助供应链管理服务优化资源分配,实现整体成本最小化。

- 人员培训与变革管理:加强员工技能培训,推动组织文化转型,确保智能系统与供应链服务的无缝对接,提升整体运营韧性。

智能工厂物流系统规划是一个系统性工程,需从需求出发,结合先进技术和供应链管理服务,实现高效、敏捷和可持续的物流运作。企业应注重整体规划与迭代优化,以在竞争激烈的市场中占据优势。